1、前言

膠帶拉緊裝置是帶式輸送機(以下簡稱為膠帶機)的重要組成部分,它直接關系到膠帶機的運行及使用壽命,對于大運量、長距離等大型膠帶機而言更是如此。以往的帶式輸送機一般采用兩種拉緊方式,即垂直拉緊方式和重錘塔架車式拉緊方式。

對于垂直拉緊方式,其優點是較好的利用了原有的空間位置,拉緊結構形式簡單,拉緊裝置本身不需要動力,維護量小。但垂直拉緊方式具有以下幾點缺陷:

(1)拉緊滾筒及重錘箱懸掛在半空中,在膠帶機檢修時,松帶、緊帶及增減張緊力都很不方便,工人的勞動強度大,使得整機檢修時間長、效率低。

(2)膠帶機起、制動時,重錘上下振動,對膠帶的沖擊大,直接影響到膠帶及膠帶接頭的使用壽命,易造成斷帶事故。

(3)膠帶張力無法自行調整。此類拉緊方式以起動時所需的張緊力來選擇配重的,所以,在膠帶機正常運行時,膠帶處于過張緊狀態,對膠帶、滾筒及托輥的損害都很大。

(4)的隱患:

a)萬一發生斷帶(或斷繩),配重下落帶來的隱患;

b)增減配重時,給檢修人員帶來的隱患;

c)因為無法與膠帶機集控裝置連接進行遠程控制,所以不具備保護功能;

d)當重錘拉緊行程不夠時,會造成膠帶打滑,以致于無法起動膠帶機(此時須縮短一截膠帶)。

對于重錘塔架車式拉緊方式,除了具有和上述垂直拉緊方式相同的缺陷以外,還具有以下幾點不足:

、此類拉緊方式需占用較大的場地空間。

第二、此類拉緊方式采用的改向滑輪較多,因滑輪生銹等因素會造成拉緊裝置的動態響應滯后,繼而造成膠帶機起動時出現打滑現象。

第三、成本相對較高。此類拉緊方式的重錘塔架一般成10米以上,塔架的鋼結構重量大,配重塊的重量也大。從太鋼2*90 m2燒結機易地大修工程膠帶機的有關拉緊參數來分析,可以得出明確的結論。

DYL型膠帶自控液壓拉緊站以及后來拓展的ZLY型膠帶自動液壓拉緊裝置是根據膠帶機的工況特點,吸收世界工業發達的技術,考慮膠帶在起動和正常運轉時對拉緊力需要不同,經合理的膠帶張力模型分析研究而設計的。它適合于煤礦、電力、港口、金屬礦山、鋼鐵、建材等行業廣泛使用。

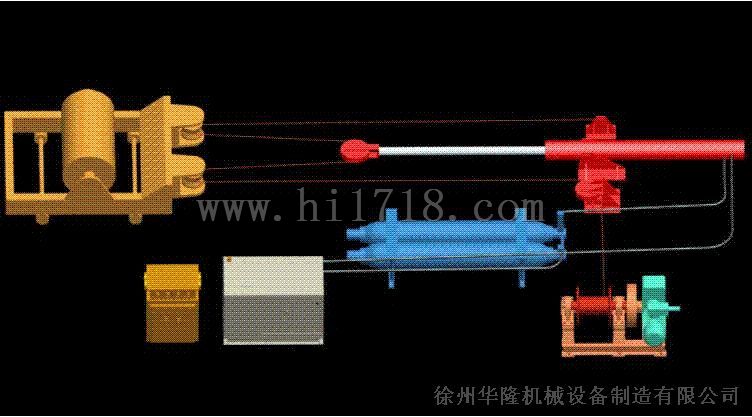

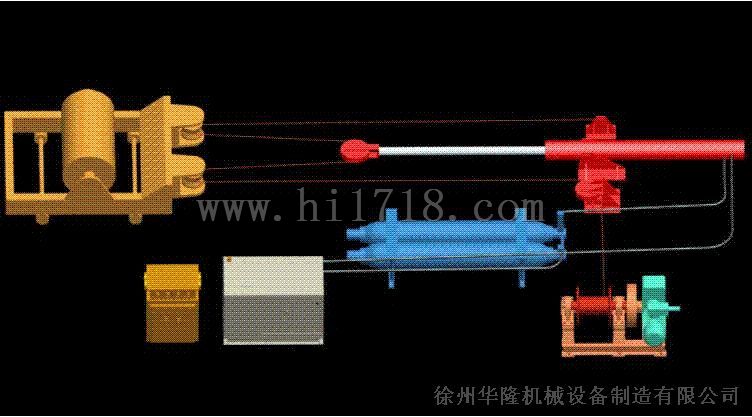

2、組成結構

DYL型膠帶自控液壓拉緊站由液壓泵站、張緊油缸、蓄能器、PLC可編程電氣控制箱、滑輪組、高壓膠管、鋼絲繩及附件等組成,采用高性PLC控制系統,以滿足對張緊力的控制。

液壓系統由液壓源、溢流閥、液控單向閥、電磁換向閥和手動換向閥、截止閥、蓄能器及張緊油缸等組成。

電控系統主要由SIEMENS S7-200PLC系統(包括CPU224模塊、EM223數字量輸入/輸出擴展模塊、EM235模擬量擴展模塊、TD200文本顯示器)、空氣斷路器、接觸器、中間繼電器、變壓器等組成。

配置特點:控制系統。作為工控領域國際的品牌,西門子公司享有盛譽,本系統人機界面、PLC等控制部件選用該公司的產品。其優點如下:

(1)完善的操作方式及故障處理手段

本系統的參數設定靈活、方便。參數設定和各種故障報警提示均采用漢字顯示。電控箱面板上設有急停開關,便于發生事故時緊急停車。

(2)系統的可擴展性

西門子S7-200系統具有很大的擴展空間。既可以作為AS-1網的主站控制多臺現場執行機構,也可以作為profibus—pp網的一個從站方便地納入管控一體化的網絡系統。

(3)經濟性

由于S7-200屬于小型PLC控制系統,性價比中、大型PLC控制系統,也減少了布線、維護方面的費用。

3、系統特征

(1)系統具備以下四種工作模式:近控(機旁)手動,近控(機旁)自動,遠控(中控)手動和遠控(中控)聯動,四種模式可以通過機旁按鈕任意切換。上電初始化設置可根據現場需要設定,出廠設置為:近控自動模式。

(2)液壓系統中張緊油缸前腔工作壓力分為四個等級:P1、P2、P3和P4,P1為系統起動壓力,P2為正常工作壓力,P3為系統停機時壓力,P4為停機后的壓力。系統壓力由P1到P2,P2到P3改變時間段T1、T2,P1、P2、P3、P4、T1、T2,均可由TD200文本顯示器上人為現場設定。

油缸壓力變化簡圖

(3)系統工作方式和工作狀態,于機旁控制箱的TD200文本顯示器上實時顯示,顯示各種狀態信息列表如附表(還可根據需要現場添加或刪除,多不得過80條信息)。

⑤電控箱設置張緊力觀測旋鈕,張緊力通過壓力變送器,送到PLC模擬量轉換模塊,經PLC換算,由TD200實時顯示。

⑥系統具有上電自動檢測遠控按鈕短路故障功能,如發現此類故障,張緊裝置顯示“張緊裝置起動按鈕上電短路”的故障信息。

⑦當張緊油缸碰到行程開關時,系統于TD200文本顯示器自動顯示“油缸到限位置”故障信息。

4、自動張緊裝置工作過程

(1)狀態設定

①工況選擇:張緊裝置電控箱上電后,PLC初始化,將張緊裝置工作狀態設定為“自動近控”方式(可根據用戶需要在四種工況中任選一種)。在機旁電控箱上,可通過按鈕進行工況選擇。

②常量設定:將常數設定旋鈕打到設定位置,根據理論計算依次設定起動壓力P1、工作壓力P2、停車壓力P3、停車后壓力P4,在現場調試時,根據現場實際工況對P1、P2、P3、P4進行調整。

待以上狀態設定完成后,將設定旋鈕回復到工作狀態。